Deer-MSPHM:工厂设备健康监测的多源信号融合技术的实现与应用

在制造业生产过程中,设备故障时常发生在最关键的节点——正值订单饱和之际,中央空调突然停机;生产节奏最紧张时,压缩机意外宕机。事后追溯时往往发现,故障发生前早有征兆:振动出现细微异常、温度略微上升、电流波形发生畸变……然而这些信号孤立出现时,极易被忽略或难以判定其风险。正因如此,传统单一监测方式如同“仅凭听诊器诊断全身”,而多源信号融合技术的引入,则使设备健康监测实现了从“单点判断”到“专家会诊”的跨越升级。

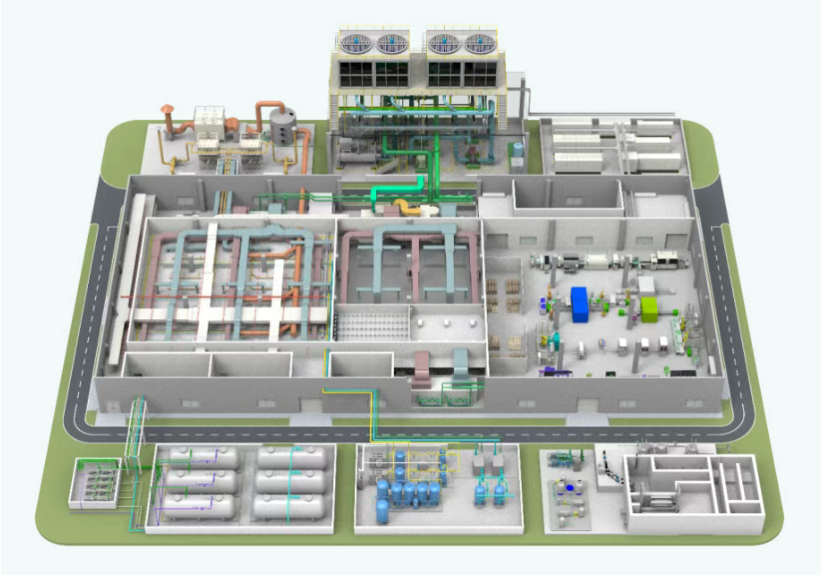

在工厂中,人们往往更关注产线上的机械臂、冲压机等“台前明星”,却常忽略真正支撑生产的幕后功臣——中央空调、压缩机、循环水泵、真空系统等公辅设备。它们如同人体的心脏与肺脏,默默为制造系统提供稳定的环境与动力源。例如,宁德时代的锂电池生产要求温湿度控制精度达0.1℃,一旦空调异常,整线即停;富士康精密电子装配依赖洁净压缩空气,若压缩机故障,可能导致千万元订单延误。然而,这类设备的状态监测却面临三大难题:

系统高度复杂:单台中央空调涵盖数十个关键部件,彼此耦合,牵一发而动全身;

运行工况动态变化:负载常在20%~100%间波动,使固定阈值报警机制严重失效;

故障隐藏极深:重大故障往往起源于微弱异常,早期信号易被噪声淹没,难以觉察。

若仅依靠传统单点监测,就如同医生只凭听诊器作全身诊断——所获信息有限,隐患极易遗漏。

在设备状态监测中,振动、电流、声音、温度是四大经典信号。它们各有特点:

振动分析是最成熟的故障诊断技术,对于旋转设备的不平衡、不对中、轴承磨损特别敏感。通过频谱分析,可以找到故障的"指纹"。

但振动信号也有问题:信号传播会衰减,特别是低速重载设备;对传感器安装要求很高;在变工况下,故障特征频率会"漂移",不好捕捉。

电机电流信号分析(MCSA)是个好东西,不需要在设备上装传感器,直接从电控柜采集。电机的转子断条、定子短路都能检测出来。

不过电流信号对纯机械故障不够敏感,而且信噪比比较低,早期故障的特征很微弱。

现场经验丰富的老师傅都会"听音辨故障"。通过声音监测可以进行远距离、非接触的监测,而且对气体泄漏、液体汽蚀这些特殊故障很敏感。

但工厂环境噪声复杂,声音信号容易受干扰,定量分析也比较困难。

温度监测可以通过最直观的参数分析,实现低成本,易理解的监测手段。异常摩擦、电阻过大等最终都会导致发热。

但温度是"滞后指标",往往故障发展到后期才明显升高,预警时间有限。

单独使用任何一种信号都有局限性。要想提高诊断的准确性和提前量,只能走融合的路子。

Deer-MSPHM:多源系统融合PHM解决方案:

第1步:数据对齐

准确诊断的前提是所有传感器采集在同一时间的状态。采用NTP时间同步技术,确保所有传感器数据都有统一的时间戳,精度达到毫秒级。

第2步:特征提取

原始数据需要加工成有意义的特征。系统建立了100+ 个特征维度的特征库:

· 振动特征:不仅有传统的时域、频域指标,还加入了时频分析,能捕捉变工况下的瞬态冲击

· 电流特征:除了常规的谐波分析,还用了Park矢量、对称分量等高级特征

· 声音特征:采用MFCC(梅尔频率倒谱系数),模仿人耳特性,抑制背景噪声

· 温度特征:关注变化率、与环境温度差值、负荷相关性,避免误判

第3步:智能决策

模型的核心,采用"个体专家+融合仲裁"的两阶段机制:

阶段一:每种信号都有"专家子模型",先给出初步判断。比如"振动信号认为可能是轴承外圈故障,置信度为60%"。

阶段二:所有信号的意见提交给"仲裁委员会",采用改良的D-S证据理论进行融合。

为什么用D-S证据理论?因为它最接近人的决策逻辑:

1.允许"不确定":传感器可能因为噪声给出"我不知道"的答案

2.可信度加权:在不同工况下信任不同的专家意见

3.冲突处理:当专家意见不一致时,有机制处理冲突

通过这套机制,模型能像经验丰富的专家团队一样,综合所有信息,给出高置信度的诊断结论。

真实案例——提前45天发现轴承问题

某锂电厂的一个代表性案例:

背景:一台离心式冷水机组,为涂布车间提供恒温恒湿环境。该设备一停机,整条生产线就得停,损失至少百万。

挑战:压缩机轴承早期故障信号很微弱,容易被气动噪声淹没。

过程回放:

第1个月:系统正常学习设备在不同负荷下的健康基线。

第30天:开始有微弱异常

· 振动监测:高频段出现微弱冲击,但能量很低,没达到报警线

· 温度监测:轴承温度比历史同期高0.8℃,变化很小

· 电流和声音:基本正常

融合诊断结果:虽然单个信号都不够强,但系统发现两个独立的物理维度(机械振动和热量)都指向轴承磨损,这不是偶然!系统将"轴承早期磨损"的置信度提升到65%,发出预警:建议下次保养时检查轴承。

第75天:轴承故障特征频率终于清晰显现,传统振动分析系统才报警。

结果验证:工厂利用计划停机窗口检查,发现轴承外圈确实有点蚀和金属剥落。及时更换避免了重大故障,估算避免损失超过100万。

多源融合不是简单的"1+1=2",而是通过交叉验证实现"1+1>3"的效果,把预警时间大幅提前。

技术如何落地——德尔iFM平台

所有复杂的模型都集成在德尔iFM平台的"诊断管理"模块里,就像工厂的智能诊断指挥中心。

这个模块不只是展示结果,更是一个完整的闭环管理系统

· 数据可视化:把所有信号在统一时间轴上展示,工程师可以像看病历一样回顾故障全过程

· 智能诊断引擎:7×24小时自动分析,输出诊断结论、故障定位和维护建议

· 知识积累:每次成功诊断都会被系统学习,越用越聪明

· 工单闭环:诊断结果直接生成工单,推送到企业的维保系统

写在最后

设备健康管理正在从"经验驱动"转向"数据驱动"。单一传感器的时代已过去,多源信号融合是高端制造业的发展趋势。

德尔智慧,不追求模型的复杂炫酷,只追求解决实际问题。公司提供的不仅是一套软硬件,更是一套融合了工业know-how和AI技术的"专家会诊"服务。

守护好每一台设备,守护客户的生产线,为中国制造的高质量发展贡献力量。

关于德尔智慧

广东德尔智慧科技股份有限公司是国内领先的智能设施管理(iFM)解决方案提供商,专注于为制造业、数据中心、智慧园区提供设备全生命周期健康管理服务。